在电子、光伏、玻璃、冶金、化工等行业的生产链条中,含氟废水处理始终是环保难题。传统处理工艺普遍存在效率低、污泥产生量大、运行成本高等突出问题。近年来,随着环保要求的升级与技术的进步,一系列深度除氟剂应运而生,正悄然改变工业含氟废水处理的格局。

氟的赋存形态

氟在自然环境中以多种形态广泛分布。在大气中,氟主要以氟化氢(HF)和四氟化硅(SiF₄)等形式存在。而在土壤与水系中,氟的赋存形态复杂多样,通常可划分为水溶态、可交换态和吸附态等。

水溶态氟通常包括F⁻、HF₂⁻、H₂F₃⁻、H₃F₄⁻ 和 AlF₆³⁻ 等。此外,水中的腐殖质等有机物也能与氟、金属离子结合,形成更复杂的化合物。

氟化物的危害

1. 危害人体健康

氟是人体必需的微量元素,广泛存在于各组织中,尤其牙齿和骨骼。适量的氟对健康有益,但每日摄入量超过4毫克时,可能导致氟斑牙、氟骨症,并对神经系统和心血管功能造成损害。

2. 环境生态

氟污染会破坏植物叶片中的叶绿素和多种酶活性,抑制光合作用,并使磷酸化酶、烯醇化酶和淀粉酶等功能受阻,从而严重影响植物的正常生长发育。

3. 永久性污染

全氟及多氟烷基物质(PFAS)等氟化物在自然环境中极难降解,在水中可存留数百年,因此被称为“永久性化学品”。长期接触高浓度PFAS会增加罹患癌症、甲状腺疾病和肝损伤等严重疾病的风险。

氟废水来源

含氟废水来源广泛,成分复杂,主要来自以下行业:

1. 传统行业

磷化工行业:生产过程中产生大量含氟废水。

氢氟酸生产:原料含氟物质洗涤及废气处理过程产生废水。

钢铁冶炼:冶炼过程中产生含氟废弃物。

铝电解行业:电解过程中使用含氟材料。

2. 新兴产业

半导体/芯片制造:蚀刻工艺(使用氢氟酸蚀刻剂)、设备清洗等环节,氟浓度高达150mg/L,并伴随硼、重金属等污染物。

光伏产业:硅片酸洗、切割液处理等流程,废水含氟且具强酸性。

锂离子电池:生产过程中涉及氟化物,使用石墨提纯,加工过程中产生含氟废水。

这些行业排放的含氟废水不仅氟浓度波动范围大(可从20mg/L至2000mg/L 以上),往往还具有强酸性(pH<3)、高盐分,并含有重金属及有机污染物,易形成稳定的氟-重金属络合物,采用传统处理工艺难以去除。

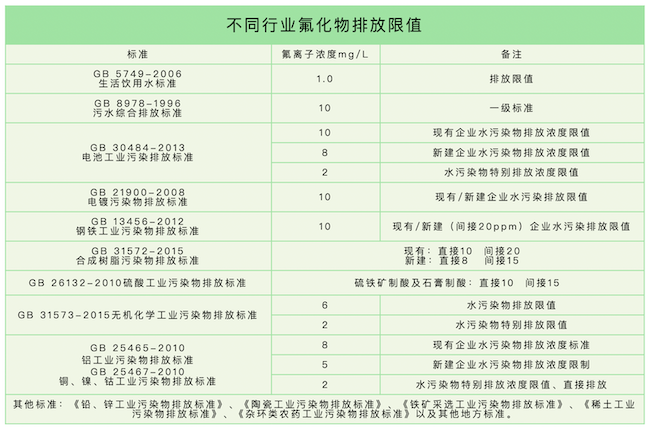

氟废水排放限值

传统除氟技术

传统除氟技术主要包含四类,分别是离子交换树脂法、钙盐与铁盐沉淀法、氧化铝法,以及纳滤与反渗透法。

1. 离子交换树脂法

优点:运行操作简单,适用于处理低浓度含氟废水。

缺点:运行与再生过程中的成本较高,再生时产生的废液还需额外处理;该技术初期除氟效果尚可,但随着运行时间的延长,除氟效果会逐渐下降。

2. 钙盐铁盐沉淀法

优点:工艺流程简单,适合处理高浓度含氟废水。

缺点:处理过程中会产生大量污泥,污泥委外处理的成本较高;难以使处理后的废水达到排放标准,存在8-10mg/L 的处理极限问题。

3. 氧化铝法

优点:运行操作简单,适用于处理低浓度含氟废水。

缺点:再生过程中产生的废液需要处理,且在运行过程中易出现结垢现象;初期除氟效果有效,但随着运行时间增加会逐渐失效。

4. 纳滤反渗透法

优点:除氟效果良好。

缺点:仅能对氟进行富集和转移,无法从根本上去除氟;技术的投资与运行成本较高,所使用的膜也相对脆弱。

常用除氟方法

离子交换树脂除氟法、超滤膜法、电凝聚法、电渗析法因成本高和除氟率低等原因,目前在实际工程中应用较少。国内外常用的除氟方法主要可分为沉淀法和吸附法两大类。

1. 化学沉淀法

沉淀法包含化学沉淀法与混凝沉淀法两类。化学沉淀法所用药剂为石灰、电石渣,其原理是通过钙离子与氟离子反应生成氟化钙沉淀,该方法适用于处理高浓度含氟水(>20ppm),具备原理简单、处理方便、成本低、效果好的优点,但存在设备庞大、污泥沉降慢、脱水难,出水难以稳定达标,通常还需额外添加氯化钙或其他混凝剂的缺点。

2. 混凝沉淀法

混凝沉淀法的药剂为铝系、铁系物质,原理是利用混凝剂形成带正电的胶粒吸附氟离子,促使胶粒相互并聚为较大絮状物沉淀,适用于处理低浓度含氟水(<20ppm),优点是药剂投加量少、处理水量大,缺点是多用于低氟水质,若要实现高效处理往往需要搭配组合工艺。

3. 吸附除氟法

吸附法以活性氧化铝、骨炭、沸石、膨润土、活性炭、羟基磷灰石及氧化锆等稀土化合物为吸附剂,借助吸附剂的细孔结构、大比表面积或能与氟离子成键的基团除氟,可将废水中氟离子浓度降至1mg/L 以下(达饮用水标准),适用于低处理量氟废水项目。其优点是吸附剂装柱动态吸附,操作简便、除氟稳定;缺点是连续运行时间短,再生耗时复杂,滤料易板结导致布水集水不均,影响使用寿命 。

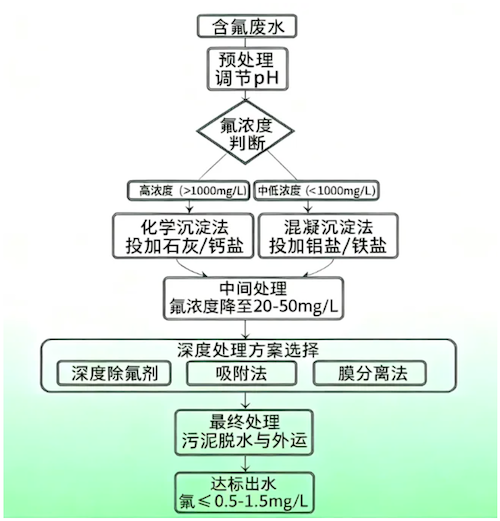

一个完整的含氟废水处理系统通常包含以下流程,具体可根据废水浓度和成分选择合适的工艺组合:

深度除氟剂

宝莱尔深度除氟剂,采用新一代复合技术,结合化学沉淀与混凝沉降复合工艺,依托强吸附与离子交换协同作用,能够高效形成稳定的氟配合物并实现快速沉淀分离。具备以下优势:

1.高效稳定达标

通过“化学沉淀+混凝沉降”复合工艺,在强吸附与离子交换协同作用下,可在10~15分钟内将废水中的氟浓度从数千mg/L稳定降至0.5mg/L以下,优于10mg/L的排放限值。

2.污泥减量资源化

相较于传统石灰法,使用宝莱尔深度除氟剂,所产生的污泥量减少30~50%,沉降速度提升40%,显著降低了污泥后续处置的成本与压力。

3.经济性优异

实测投加量仅需0.12kg/吨水·1000mg F⁻(行业均值0.18-0.22kg)

4.操作便捷普适

无需改造现有设施,反应迅速,10~15分钟即可完成处理。广泛适用于电子、光伏、煤化工等多种废水场景。对pH适应范围宽(通常为5~10),减少了频繁调节酸碱度的操作负担。

5.需求定制化

针对无钙(出水进膜)、无硬度(防堵塞)、无氯(抗腐蚀)、深度除氟(<1ppm)、有机氟去除,以及小水量高难度等特殊场景,宝莱尔可提供除氟定制方案。

应用场景解析

1.光伏酸洗废水(氟>2000mg/L)

痛点:强酸腐蚀设备,氟铝络合物干扰酸回收。

方案:采用宝莱尔液体型除氟剂两级处理

→ 一级快吸附:氟浓度从4200mg/L降至85mg/L(30分钟)

→ 二级深度处理:出水氟≤0.5mg/L(配合精密过滤)

2.半导体含氟废水(氟≤0.1mg/L)

痛点:痕量氟腐蚀芯片电路,树脂法成本高昂。

方案:用宝莱尔低残留固体型+膜集成工艺。

上海某芯片厂运行数据显示:进水氟120mg/L → 出水氟0.07mg/L;吨水成本1.2元(树脂法需4.5元)。

3.煤化工高氟废水(含油/高盐)

痛点:油膜包裹活性组分,钙镁离子干扰。

方案:采用宝莱尔耐硬抗油型除氟剂。

河南某项目实测:硬度680mg/L条件下,氟从35mg/L降至0.4mg/L;含油8%废水除氟率仍>90%。

宝莱尔深度除氟剂为工业含氟废水处理提供了有效、经济且稳定的解决方案。在环保标准日益严格和技术不断创新的背景下,该技术助力企业实现绿色生产与合规排放,为可持续发展和环境保护构建可靠支撑。